Sebuah welding terlihat bagus di luar tidak ada cracks, undercuts, pinholes, atau cacat lainnya. Tetapi bagaimana kita mengetahui jika ada defect didalam welding atau logam tersebut. Maka diperlukan pengujian untuk melihat, menguji didalam weldingan atau logam tersebut, pengujian ini dinamakan Nondestructuve testing (NDT).

Nondestructive testing/ NDT adalah seperti namanya sarana untuk mendeteksi mencari, dan mengevaluasi beberapa jenis cacat dalam logam tanpa melakukan kerusakan fisik pada bagian yang diperiksa. Kita akan membahas teknik yang berbeda, jenis cacat setiap metode dapat mendeteksi, dan keuntungan dan kerugian masing-masing.

4 methods jenis NDT:

Dye penetrant testing adalah metode NDT digunakan untuk mendeteksi terbuka, diskontinuitas permukaan. Sebuah cairan yang mengandung bahan pewarna fluorescent atau diterapkan pada bagian yang diperiksa sehingga seluruh permukaannya di bawah pertimbangan dibasahi.

Media inspeksi cair, disebut penetran itu, merembes ke dalam sudut dan celah terbuka atau ditarik ke dalam ruang ketat oleh tindakan kapileri. Hal ini diperbolehkan selama sekitar lima menit untuk memberikan waktu yang cukup bagi untuk diisi dengan penetran,kelebihan penetran kemudian dihapus. Sebuah bubuk halus, yang disebut pengembang, yang membersihkan atau disemprotkan pada permukaan sampai lapisan tipis meliputi daerah tertentu. Developer ini bertindak seperti spons dan menyerap penetran yang tersisa. Penetran ini ditarik keluar dari diskontinuitas dan menyebar dalam developer seperti setetes tinta. Warna darah keluar dari penetran meliputi area yang lebih luas maka sebenarnya terkena luas permukaan defect tersebut. Defect sehingga dapat ditemukan oleh kontras antara developer yang diterapkan dan developer yang ternoda oleh penetran yang ditarik dari daerah defect tersebut.

-Hanya bisa mendeteksi dipermukaan defects/ surface defects

-Metode pengujian menggunakan kekuatan aksi kapiler untuk mendeteksi surface defects

-Hanye terbatasan pada jenis material bahan yang tidak berpori

-Penetrants tersedia dalam berbagai jenis

1. Pre-cleaning,

Pastikan permukaan sangat bersihkan dengan menggunakan solvent

-Surface dan sedikit sub-surface yang dapat dideteksi

-Mengandalkan magnetisasi komponen yang diuji

-Hanya Ferro-magnetik bahan yang dapat diuji

-Sebuah medan magnet dimasukkan ke dalam spesimen yang diuji

-Metode menerapkan medan magnet, yoke, magnet permanen, prods dan fleksibel kabel.

-Partikel halus serbuk besi diterapkan ke daerah uji

-Setiap cacat yang mengganggu medan magnet, akan menciptakan area kebocoran, yang akan menarik partikel-partikel.

-Cacat apapun akan muncul baik sebagai indikasi gelap atau dalam kasus partikel neon dibawah UV-A lampu indikasiny berwarna hijau / kuning.

Tinta kontras atau tinta fluorescent dapat digunakan untuk sensitivitas yang lebih besar. Tinta ini memerlukan sumber cahaya UV-A dan area ruangan gelap untuk memeriksa komponen

Keuntungan:

-Mudah digunakan

-Murah

-Cepat hasil

-Persiapan permukaan sedikit diperlukan

-Kemungkinan untuk memeriksa melalui lapisan coating

Kelemahan:

-Permukaan atau sedikit sub-permukaan hanya deteksi

-Berlaku hanya untuk logam Magnetik

-Tidak dapat mengindikasi kedalaman cacat

-Hanya cocok untuk cacat linear

-Deteksi diperlukan dalam dua arah

# Ultrasonic inspection (UT)

Ultrasonic testing menggunakan frequensi gelombang dan sebuah transduser (dalam probe) yang digabungkan ke bagian yang akan diperiksa. Gelombang-gelombang ini merambat memasuki material sampai mereka menemukan sebuah cacat. Sebagian dari gelombang akan dipantulkan kembali ke transduser. Transduser akan menerima gelombang yang dipantulkan dan mengubahnya menjadi sinyal listrik. Sinyal-sinyal listrik diproses dan kemudian ditampilkan secara visual pada layar osiloskop.

-Surface and sub-surface detection

-Metode deteksi menggunakan gelombang suara frekuensi tinggi, biasanya di atas 2MHz yang dapat melewati material

-Probe yang digunakan berisi kristal piezo listrik untuk mengirim dan menerima gelombang ultrasonik dan menampilkan sinyal pada tabung sinar ray katoda atau tampilan digital

-Tampilan sebenarnya berkaitan dengan waktu yang dibutuhkan untuk gelombang ultrasonik untuk melakukan jarak perjalanan antara pulang pergi.

-Ultrasound yang masukkan ke sebuah material, sebuah couplant harus siletakkan antara probe dan spesimen

Keuntungan:

-Hasil yang cepat

-Dapat mendeteksi kedua surface dan sub-surface

-Aman (safety)

-Mampu mengukur kedalaman cacat

-Portabel

Kelemahan:

-Butuh trained operator dan good skill

-Diperlukan good surface

-Defect identifikasi

-Couplant dapat mengkontaminasi

-Tidak ada catatan permanen

# Radiographic inspection (RT)

Radiografi merupakan salah satu nondestructive testing yang memeriksa keseluruhan internal obyek dari suatu material dengan mengevaluasi variasi didalam intensitas radiasi yang telah melewati objek material. Jenis-jenis radiasi yang digunakan untuk mengevaluasi logam adalah sinar gamma dan sinar-x.

ini adalah bentuk dari radiasi elektromagnetik seperti cahaya tampak, tetapi memiliki panjang gelombang lebih pendek (di urutan 0.003-300A untuk x-ray dan 0,00003-3 Å untuk sinar gamma). Semakin pendek panjang gelombang, semakin tinggi energi dan lebih radiasi penetrasi.

Untuk radiograf bagian logam, pertama-tama kita harus mengarahkan sinar x-ray atau sinar gamma pada bagian yang akan diuji kemudian mengevaluasi intensitas beam saat melewati dari sisi yang berlawanan. Bagian dari beam akan diserap oleh logam dan bagian dari beam akan tercerai-berai sehingga radiasi yang benar-benar membuatnya melalui bagian material. Jumlah radiasi yang diserap akan tergantung pada kedua jenis dan ketebalan material yang telah dilaluinya. Material yang berbeda terkena radiasi yang sama akan menyerap jumlah yang berbeda. Misalnya, sepotong dua inci tebal baja akan menyerap radiasi lebih dari sepotong tebal dua inci dari plastik. Jadi dalam bagian logam itu sebagian dari beam yang melewati daerah yang mengandung crack, inklusi, dll, akan diserap secara berbeda daripada bagian dari beam yang melewati logam padat. Dengan mengevaluasi variasi dalam intensitas sinar keluar datang, kita bisa mendeteksi keberadaan cacat.

-X or Gamma radiation dikenakan pada suatu benda test object

-Radiasi ditransmisikan ke berbagai arah tergantung pada kepadatan material melalui mana ia melewati

-Area yang tipis dari material yang kepadatan kurang menunjukkan sebagai area yang gelap pada radiografi

-Area yang tebal dari material yang kepadatan besar menunjukkan sebagai area yang terang pada radiografi

-Berlaku untuk logam, non-logam dan komposit

Radiografi teknik:

Single Wall Single Image (SWSI)

- film inside, source outside

Single Wall Single Image (SWSI) panoramic

- film outside, source inside (internal exposure)

Double Wall Single Image (DWSI)

- film outside, source outside (external exposure), pipe dia over 100 mm

Double Wall Double Image (DWDI)

- film outside, source outside (elliptical exposure), pipe dia less 100 mm

Keuntungan:

-Permanent record

-Sedikit surface preparation

-Cacat identifikasi

-Tidak ada pembatasan jenis material

Tidak begitu bergantung pada keahlian operator

-Bisa menguji material yang tipis

4 methods jenis NDT:

- Dye penetrant inspection (PT)

- Magnetic particle inspection (MT)

- Ultrasonic inspection (UT)

- Radiographic inspection (RT)

# Dye penetrant inspection (PT)

Media inspeksi cair, disebut penetran itu, merembes ke dalam sudut dan celah terbuka atau ditarik ke dalam ruang ketat oleh tindakan kapileri. Hal ini diperbolehkan selama sekitar lima menit untuk memberikan waktu yang cukup bagi untuk diisi dengan penetran,kelebihan penetran kemudian dihapus. Sebuah bubuk halus, yang disebut pengembang, yang membersihkan atau disemprotkan pada permukaan sampai lapisan tipis meliputi daerah tertentu. Developer ini bertindak seperti spons dan menyerap penetran yang tersisa. Penetran ini ditarik keluar dari diskontinuitas dan menyebar dalam developer seperti setetes tinta. Warna darah keluar dari penetran meliputi area yang lebih luas maka sebenarnya terkena luas permukaan defect tersebut. Defect sehingga dapat ditemukan oleh kontras antara developer yang diterapkan dan developer yang ternoda oleh penetran yang ditarik dari daerah defect tersebut.

-Metode pengujian menggunakan kekuatan aksi kapiler untuk mendeteksi surface defects

-Hanye terbatasan pada jenis material bahan yang tidak berpori

-Penetrants tersedia dalam berbagai jenis

Langkah-langkah Dye penetrant inspection (PT)

Pastikan permukaan sangat bersihkan dengan menggunakan solvent

2. Apply penetrant

Setelah cukup waktu untuk penetrasi yang telah diberikan kemudian penetran dihapus, harus dijaga untuk setiap defect yg muncul untuk tidak mencuci/ menghapus penetrasi yang telah diberikan.

3. Apply Developer

Setelah penetran dibersihkan, developer cukup diberikan tipis. Developer bertindak sebagai kontras terhadap penetran dan memungkinkan untuk membalikkan tindakan kapiler berlangsung

4. Inspection / development time

Inspeksi harus dilakukan segera setelah developer telah diterapkan, setiap cacat yang muncul akan menunjukkan seperti darah keluar selama waktu pemakaian developer. Setelah inspeksi seluruhnya telah dilakukan lalu bisa dibersihan.

|

| warna seperti darah muncul |

|

| dengan mengunakan UV-A light, warna hijau adalah defect area |

# Magnetic particle inspection (MT)

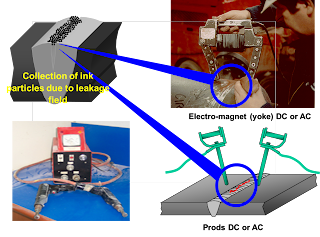

Magnetic particle Testing tidak volumetrik seperti pengujian ultrasonik atau radiografi. Hal ini mampu mendeteksi defects hanya pada atau sangat dekat permukaan bagian. Karena akumulasi partikel tergantung pada kekuatan kebocoran fluks, maka tidak semua defects permukaan dapat dideteksi. Hal ini mungkin karena ukuran dan / atau orientasi defects. Misalnya, celah permukaan yang berjalan melintang terhadap arah fluks magnet akan mengganggu baris2 fluks dan mengakibatkan kebocoran terbesar.

Celah ukuran yang sama berjalan sejajar dengan arah fluks magnetik dapat mengganggu jalur fluks begitu sedikit bahwa kebocoran fluks yang dihasilkan mungkin tidak cukup untuk menarik partikel magnetik yang cukup untuk membuat retak terlihat. Hal ini diilustrasikan pada Gambar dibawah ini.

Sebagai akibatnya, bagian yang partikel magnetik diperiksa harus diuji dua kali (jika memungkinkan) dengan arah fluks magnetik dari 90 ° tes kedua dengan yang pertama. Ini meminimalkan kemungkinan deteksi defects hilang karena orientasi. Tentu semakin kecil defects, garis fluks magnet beberapa terganggu dan kebocoran kecil yang dihasilkan. Tergantung pada teknik, defects yang kecil 1/100 " inch panjang dapat dideteksi sekitar 45% sementara ddefects yang panjangnya sekitar 3/64" inch panjang dapat ditemukan.

Celah ukuran yang sama berjalan sejajar dengan arah fluks magnetik dapat mengganggu jalur fluks begitu sedikit bahwa kebocoran fluks yang dihasilkan mungkin tidak cukup untuk menarik partikel magnetik yang cukup untuk membuat retak terlihat. Hal ini diilustrasikan pada Gambar dibawah ini.

Sebagai akibatnya, bagian yang partikel magnetik diperiksa harus diuji dua kali (jika memungkinkan) dengan arah fluks magnetik dari 90 ° tes kedua dengan yang pertama. Ini meminimalkan kemungkinan deteksi defects hilang karena orientasi. Tentu semakin kecil defects, garis fluks magnet beberapa terganggu dan kebocoran kecil yang dihasilkan. Tergantung pada teknik, defects yang kecil 1/100 " inch panjang dapat dideteksi sekitar 45% sementara ddefects yang panjangnya sekitar 3/64" inch panjang dapat ditemukan.

-Surface dan sedikit sub-surface yang dapat dideteksi

-Mengandalkan magnetisasi komponen yang diuji

-Hanya Ferro-magnetik bahan yang dapat diuji

-Sebuah medan magnet dimasukkan ke dalam spesimen yang diuji

-Metode menerapkan medan magnet, yoke, magnet permanen, prods dan fleksibel kabel.

-Partikel halus serbuk besi diterapkan ke daerah uji

-Setiap cacat yang mengganggu medan magnet, akan menciptakan area kebocoran, yang akan menarik partikel-partikel.

-Cacat apapun akan muncul baik sebagai indikasi gelap atau dalam kasus partikel neon dibawah UV-A lampu indikasiny berwarna hijau / kuning.

|

| prod teknik |

Tinta kontras atau tinta fluorescent dapat digunakan untuk sensitivitas yang lebih besar. Tinta ini memerlukan sumber cahaya UV-A dan area ruangan gelap untuk memeriksa komponen

Keuntungan:

-Mudah digunakan

-Murah

-Cepat hasil

-Persiapan permukaan sedikit diperlukan

-Kemungkinan untuk memeriksa melalui lapisan coating

Kelemahan:

-Permukaan atau sedikit sub-permukaan hanya deteksi

-Berlaku hanya untuk logam Magnetik

-Tidak dapat mengindikasi kedalaman cacat

-Hanya cocok untuk cacat linear

-Deteksi diperlukan dalam dua arah

# Ultrasonic inspection (UT)

Ultrasonic testing menggunakan frequensi gelombang dan sebuah transduser (dalam probe) yang digabungkan ke bagian yang akan diperiksa. Gelombang-gelombang ini merambat memasuki material sampai mereka menemukan sebuah cacat. Sebagian dari gelombang akan dipantulkan kembali ke transduser. Transduser akan menerima gelombang yang dipantulkan dan mengubahnya menjadi sinyal listrik. Sinyal-sinyal listrik diproses dan kemudian ditampilkan secara visual pada layar osiloskop.

|

| immersion testing |

-Metode deteksi menggunakan gelombang suara frekuensi tinggi, biasanya di atas 2MHz yang dapat melewati material

-Probe yang digunakan berisi kristal piezo listrik untuk mengirim dan menerima gelombang ultrasonik dan menampilkan sinyal pada tabung sinar ray katoda atau tampilan digital

-Tampilan sebenarnya berkaitan dengan waktu yang dibutuhkan untuk gelombang ultrasonik untuk melakukan jarak perjalanan antara pulang pergi.

-Ultrasound yang masukkan ke sebuah material, sebuah couplant harus siletakkan antara probe dan spesimen

Keuntungan:

-Hasil yang cepat

-Dapat mendeteksi kedua surface dan sub-surface

-Aman (safety)

-Mampu mengukur kedalaman cacat

-Portabel

Kelemahan:

-Butuh trained operator dan good skill

-Diperlukan good surface

-Defect identifikasi

-Couplant dapat mengkontaminasi

-Tidak ada catatan permanen

# Radiographic inspection (RT)

Radiografi merupakan salah satu nondestructive testing yang memeriksa keseluruhan internal obyek dari suatu material dengan mengevaluasi variasi didalam intensitas radiasi yang telah melewati objek material. Jenis-jenis radiasi yang digunakan untuk mengevaluasi logam adalah sinar gamma dan sinar-x.

ini adalah bentuk dari radiasi elektromagnetik seperti cahaya tampak, tetapi memiliki panjang gelombang lebih pendek (di urutan 0.003-300A untuk x-ray dan 0,00003-3 Å untuk sinar gamma). Semakin pendek panjang gelombang, semakin tinggi energi dan lebih radiasi penetrasi.

Untuk radiograf bagian logam, pertama-tama kita harus mengarahkan sinar x-ray atau sinar gamma pada bagian yang akan diuji kemudian mengevaluasi intensitas beam saat melewati dari sisi yang berlawanan. Bagian dari beam akan diserap oleh logam dan bagian dari beam akan tercerai-berai sehingga radiasi yang benar-benar membuatnya melalui bagian material. Jumlah radiasi yang diserap akan tergantung pada kedua jenis dan ketebalan material yang telah dilaluinya. Material yang berbeda terkena radiasi yang sama akan menyerap jumlah yang berbeda. Misalnya, sepotong dua inci tebal baja akan menyerap radiasi lebih dari sepotong tebal dua inci dari plastik. Jadi dalam bagian logam itu sebagian dari beam yang melewati daerah yang mengandung crack, inklusi, dll, akan diserap secara berbeda daripada bagian dari beam yang melewati logam padat. Dengan mengevaluasi variasi dalam intensitas sinar keluar datang, kita bisa mendeteksi keberadaan cacat.

-X or Gamma radiation dikenakan pada suatu benda test object

-Radiasi ditransmisikan ke berbagai arah tergantung pada kepadatan material melalui mana ia melewati

-Area yang tipis dari material yang kepadatan kurang menunjukkan sebagai area yang gelap pada radiografi

-Area yang tebal dari material yang kepadatan besar menunjukkan sebagai area yang terang pada radiografi

-Berlaku untuk logam, non-logam dan komposit

|

| X - Rays, Electrically generated |

|

| Gamma Rays ,generated by the decay of unstable atoms |

Radiografi teknik:

Single Wall Single Image (SWSI)

- film inside, source outside

Single Wall Single Image (SWSI) panoramic

- film outside, source inside (internal exposure)

Double Wall Single Image (DWSI)

- film outside, source outside (external exposure), pipe dia over 100 mm

Double Wall Double Image (DWDI)

- film outside, source outside (elliptical exposure), pipe dia less 100 mm

Keuntungan:

-Permanent record

-Sedikit surface preparation

-Cacat identifikasi

-Tidak ada pembatasan jenis material

Tidak begitu bergantung pada keahlian operator

-Bisa menguji material yang tipis

Kelemahan:

-Mahal

-Peralatan berukuran besar

-Berbahaya radiasi

-Sangat sedikit indikasi kedalaman

This comment has been removed by the author.

ReplyDeleteAssalamu'alaikum..

ReplyDeleteBu Leni..selamat menjelang akhir tahun Bu..semoga sehat wa afiat wal barokah. :)

Bu, saya minta minta bahan literatur"nya dnk Bu..buku-buku yg Ibu pake dalam bertualang di dunia persilatan Welding dan QC..hehe

menarizki@Hotmail.co.id

terima kasih Bu

Wassalamu'alaikum

waalaikum salam

Deletesaya gak pya hard copy :(

salam kenal bu leni...mau tanya nih standar untuk penetran pada joint pipa yang diwelding...apakah hanya bagian caping saja atau bagian root juga perlu di penetrant ditunggu infonya bu leni di agamfaturohman@gmail.com

ReplyDeleteartikel yang bagus, tolong keterangan rumas pada gambar

ReplyDeleteartikel yang sanget membantu bu untuk ujian mata kuliah pilihan saya di NDT terimakasih bu system kebut sejam saya jadi sukses

ReplyDelete