Disini kita akan membahas defect-defect yang disebabkan oleh poor welding. Defect welding dapat dikelompokkan dalam tiga klasifikasi utama, yaitu:

1.Planar Cacat: linear dari setidaknya satu dimensi

Cracks

Lack of fusion

2.Linear Volumetrik Cacat: Linear panjang dengan volume

Slag lines

lack of fusion with associated slag

Piping.

3.Non-planar cacat: bulat panjang indikasi tanpa significan size

Slag inclusions

Gas pores/blow holes.

Other matallic and non-metallic inclusions

Defect weld yang dapat dideteksi melalui pemeriksaan visual dapat dikelompokkan sebagai berikut:

- Cracks

- Solid inclusions

- Surface and profiles

- Misalignment (set-up irregularities)

- Gas pores and porosity

- Lack of fusion

- Mechanical damage

- Parent material damage

- Miscellaneous

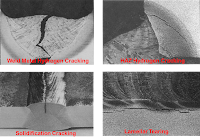

Cracks

Crack adalah salah satu defect dari poor weding yang tidak diijinkan oleh semua code standar seperti ASME I IX, API 650 1104, ANSI B13.1. Crack yang mungkin terjadi pada material yang dilas umumnya disebabkan oleh banyak faktor dan dapat diklasifikasikan oleh bentuk dan posisi, crack diklasifikasikan sebagai planar.

Defect crack dibagi atas:

a. Hot crack

b. Cold crack

Bentuk crack dapat dibagi menjadi:

a. Crack memanjang (longitudinal crack).

b. Crack melintang (transverse crack).

Hot Crack umumnya terjadi pada suhu tinggi ketika proses pembekuan berlangsung. Cold crack umumnya terjadi dibawah suhu 200 C setelah proses pembekuan.

|

| click on the picture |

Transverse crack

Longitudinal crack

Hydrogen Crack (Cold crack)

Hydrogen crack terjadi terutama dalam grain strusture daerah HAZ, yang juga dikenal sebagai cold crack, underbead atau toe crack terletak sejajar ke fusion boundary dan biasanya merupakan kombinasi dari intergranular and transganular cracking.

Hydrogen crack terjadi terutama dalam grain strusture daerah HAZ, yang juga dikenal sebagai cold crack, underbead atau toe crack terletak sejajar ke fusion boundary dan biasanya merupakan kombinasi dari intergranular and transganular cracking.arah tegangan dari tegangan sisa menyebabkan crack semakin tumbuh menjahu dari fusion boundary.

Factor penyebab Hydrogen crack (Cold crack)- Susceptible microstructure (grain structur yang mudah kena)

- High hydrogen

- High Tensile Stress

- Temperature < 200 C

Menghindari Hydrogen Crack

- Reduce hydrogen influence

- Apply Preheat & PWHT

- Mengurangi weld metal hydrogen dengan memilih proses atau consumable welding yang baik

- Pakai multi run dari pada single run teknik

- Hilangkan kelembaban / moisture dari joint preperation / reduce rusty

- Bersihkan welding area dari contaminasi

- Pakai austenic atau nickel filler

- Pakai dry shielding gasses

- Pakai low hydrogen weld proses

- Mengurangi residual stress

- Blend pada weld profile untuk mengurangi konsentrasi stress pada toe weld

Hardness di daerah HAZ sangat dipengaruhi oleh chemical componen dan cooling rate ketika welding, cooling rate tinggi disebabkan oleh heat input yang terlalu rendah dan akan mengakibatkan increase hardness, hydrogen terperangkap dan lack fusion. High hardness akan mengakibatkan high tensile stress kemudian crack.

Preheat tergantung pada :

1.Heat input

2. CE (carbon equivalent)

3. Material thickness

4. Hydrogen scale

weldability dari logam dipengaruhi ole CE, CE tinggi akan menurunkan weldability dari logam tersebut.

CE= C + Mn/6 + (cr+mo+v)/5 + (cv+ Ni)/15

CE= C + Mn/6

contoh :

Iron (Fe) 97%

Carbon (C) 0.12%

Magnese (Mn) 1.3%

CE= 0.12 + 1.3/6 = 0.33%

Heat input (Arc Energy) KJ/mm = Amp x Volt x 60

speed x 1000

Note:

Cold crack / Hydrogen crack

-Location : HAZ, weld metal

-Steel type: all hardenable steel, HSLA

-Steel: martensite

Solidification Crack (Hot Crack)

Factor penyebab Solidification crack

-Impurities seperti sulfur atau phospor dan carbon (S di parent material mungkin re melt,iron -> iron sulphida)

-Stress

-Joint design terlalu dalam dan lebar

-Ganguan pada heat flow kondisi, seperti star/stop condition

Menghindari Hot crack

-Pakai high quality base material (maintai low carbon content)

-Pakai basic flux

-Joint design selection dengan memperhitungkan depth, width rasio

-Minimize jumlah stress

-Pakai high mangnase dan low carbon content filer / electrode

-Bersihkan joint untuk preperation

Note:

-Location : weld center line

-Steel: all

-Most comon in SAW joint

-Columnar grains

Lamellar Tearing

-Location : parent material (at junction weld)

-Steep like appearance (woody and fibrous, never happend ay Butt weld

-Steel : any steel type posible

-Poor through thickness ductility

-Steep like appearance

-Dibutuhkan Sulphur yg tinggi atau non metalic inclusions

Menghindari Lamellar tearing:

-pakai high parent material (Z grade recomend)

-kombinasi dari joint design dengan hati2 mengkontrol tahapan welding untuk meminimise risk of craking

-low level impurities

-pakai buttering runs

Weld Decay

-Location : HAZ (longitudinal)

-Steel : Austenitic

-sensitised grain bundaries

-Biasayanya terjadi pada Temperate 600-850 C

Menghindari weld decay:

-pakai low carbon grade SS seperti 304, 316, 3162

-pakai stabilized grade seperti 321, 348, 347

-requred PWHT over 1050 C

(poto weld decay menyusul , saya lagi mencari)

Lack of Fusion

Defect ini menggambarkan kondisi ketika weld metal tidak sepenuhnya mengis isambungan weld, ada ruang antara weld metal dan parrent material atau antara weld bead dimana ada lack.

Defect ini menggambarkan kondisi ketika weld metal tidak sepenuhnya mengis isambungan weld, ada ruang antara weld metal dan parrent material atau antara weld bead dimana ada lack.lack of fusion bisa dikelompokkan :

1. Lack of sidewall fusion

2. Lack of inter-run fusion

3. Lack of root fusion

Factor penyebab lack of fusion antara lain

-Contaminated weld preparation

-Poor welding technique

-Amperage too low

-Amperage too high (high travel speed)

-Large root face, small root gap

|

| lack of side wall fusion |

|

| lack of inter-run fusion |

|

| lack of root fusion |

Inclusion

Slag Inclusion

|

| click on the pic |

Beberapa factor penyebab slag:

-Terkontaminasi weld preparation

-Salah kecepatan pengelasan

-Arc lenght terlalu panjang

-MAG dan pengelasan TIG proses menghasilkan inklusi silika

-Inklusi lainnya termasuk tungsten dan inklusi copper/tembaga dari TIG dan proses pengelasan MAG

Gas Pores/ Porosity

Porosity adalah gelembung kecil gas yg terperangkap dalam welding. Gas mungkin menghasilkan selama welding dari penguapan kotoran yang mudah menguap seperti minyak, lemak, cat, dll, pada permukaan parent/base materialr. Kelembaban pada permukaan logam adalah penyebab umum lain. Gas dapat dihasilkan dari kotoran volatil dalam base material itu sendiri seperti sulphur yang berlebihan. Elektroda Damp adalah salah satunya juga. Elektroda lshielded metal arc harus disimpan dalam oven setelah dikeluarkan dari wadah pelindung mereka karena lapisan fluks mereka cenderung untuk menyerap kelembaban dari udara. Kondisi pengelasan yang tidak benar (poor shielding gas coveragen, fluks yang jelek , welding current terlalu rendah, no preheat, dll) juga dapat mengakibatkan porosity

Porosity adalah gelembung kecil gas yg terperangkap dalam welding. Gas mungkin menghasilkan selama welding dari penguapan kotoran yang mudah menguap seperti minyak, lemak, cat, dll, pada permukaan parent/base materialr. Kelembaban pada permukaan logam adalah penyebab umum lain. Gas dapat dihasilkan dari kotoran volatil dalam base material itu sendiri seperti sulphur yang berlebihan. Elektroda Damp adalah salah satunya juga. Elektroda lshielded metal arc harus disimpan dalam oven setelah dikeluarkan dari wadah pelindung mereka karena lapisan fluks mereka cenderung untuk menyerap kelembaban dari udara. Kondisi pengelasan yang tidak benar (poor shielding gas coveragen, fluks yang jelek , welding current terlalu rendah, no preheat, dll) juga dapat mengakibatkan porosityBeberapa factor penyebab Porosity:

-Kehilangan of gas shield

-Electrodes yg jelek

-Contamination

-Contamination-Arc length terlalu besar

-Damaged electrode flux

-Moisture on parent material

-Welding current too low

Undercut

undercut adalah groove meleleh ke dalam base material yng berdekatan dengan ujung/ toe weldingan.

undercut adalah groove meleleh ke dalam base material yng berdekatan dengan ujung/ toe weldingan.Beberapa factor undercut:

-Excessive welding current

-Welding speed too high

-Incorrect electrode angle

-Excessive weave

-Electrode too large

Overlap

|

| click on the picture |

Beberapa Factor:

-Contamination

-Slow travel speed

-Incorrect welding technique

-Current too low

Concave root/ Underfill

Concave root atau Underfill adalah di mana weld metal/ logam lasan tidak sepenuhnya mengisi joint weldingan. Biasanya kondisi underfill akan terdiri dari lasan dengan concave/cekung (bukan cembung) pada permukaan.

Beberapa Factor:

-Root face and gap terlalu besar

-Root face and gap terlalu besar-Excessive back purge pressure during TIG welding

-Excessive root bead grinding before the application of the second pass

Excessive

Root Penetration

Excessive reinforcement is weld metal yang timbul pada root atau face pada weldingaan sepanjang dinding permukaan yang berdekatan dengan base material. . Excessive root penetration dapat mengurangi fatigue life dari weldingan.

Beberapa Factor:

Root faces too small

Root gap too large

Excessive amps/volts

Slow travel speed

Burn Through

Beberapa weld area yang runtuh karena penetrasi yang berlebihan yang mengakibatkan lubang di root run.

Beberapa Factor:

-High Amps/volts

-Small Root face/ Large Root Gap

-Slow Travel Speed

Creater Pipe

Crater pipe adalah cacat penyusutan dan tidak sebuah gas defect, ciri-cirinya seperti memiliki pori didalam weld center.

-Too fast a cooling rate

-Deoxidization reactions and liquid to solid volume change

-Contamination

Crater cracks berhubungan dengan ujung ekor dari busur weldingan. Deposit dari busur welding yang relatif besar dan ketika logam cair mulai mengeras, itu akan bereaksi dengan penyusutan pada casting. Kulit terluar yg duluan mulai mengeras menetapkan volume tetap. Pemadatan keseimbangan logam cair yang tidak cukup komplit untuk mengisi area volume ini sehingga kontraksi dari logam pendingin akan menyebabkan permukaan atas yang akan ditarik ke pusat bead area yang membentuk lesung pipit atau kawah/creater.Dan ini akan sering menjadi retak penyusutan di tengah kawah/creater.

Spatter

Globulas dari weld metal atau filler metal yang keluar menempel pada base material atau welding area.

Beberapa Factor:

Excessive current

Damp electrodes

Contamination

Incorrect wire feed speed when welding with the MAG welding process

Arc blow

Arc strike

Arc strike adalah bintik-bintik keras di base metal yang diluar dari welding joint area dimana welder melakukan sengaja membiarkan arc welding bersentuhan dengan base metal.

Mantap Euy...haturnuhun....

ReplyDeleteThis comment has been removed by the author.

ReplyDeletekeren keren... kalo bisa bahasa nya lebih di perjelas lagi mba... sukses slalu.

ReplyDeletegw pake bahasa indonesia karena ilmu welding di indonesia masih sedikit.. kebykan litertur pake english

DeleteMbak bedanya PQR dan WPQR pa yah?

ReplyDeleteTrus bagaimana caranya mengurus WPQR, mohon bantuannya siambatonfandy@gmail.com

PQR itu record awal ..baca lg ttg WS, WPS & PQR

DeleteThis blog really helpful for my welding class even it in indonesian

ReplyDeletethx

DeleteThis blog really helpful for my welding class even it in indonesian

ReplyDeletethx..next i'll try in english

Deletethank you for this information. it's really helpfull :)

ReplyDeletewah terimakasih infonya mba,

ReplyDeletesaya mendapatkan laporan radiographic inspection report ada beberapa weld defect yang muncul.

ada yang mau saya tanyakan, diantara beberapa weld defect di atas, adakah weld defect yang dapat ditoleransi (tidak perlu dilakukan perbaikan/repairment)?

diantara weld defect berikut, yang mana yang tidak dapat ditoleransi:

1. porosity/cluster porosity

2. slag inclusion

3. incomplete fusion

4. inadequate penetration

5. slag lines

6. under cut

This comment has been removed by the author.

DeleteSangat bermanfaat bagi sya note ni

ReplyDelete